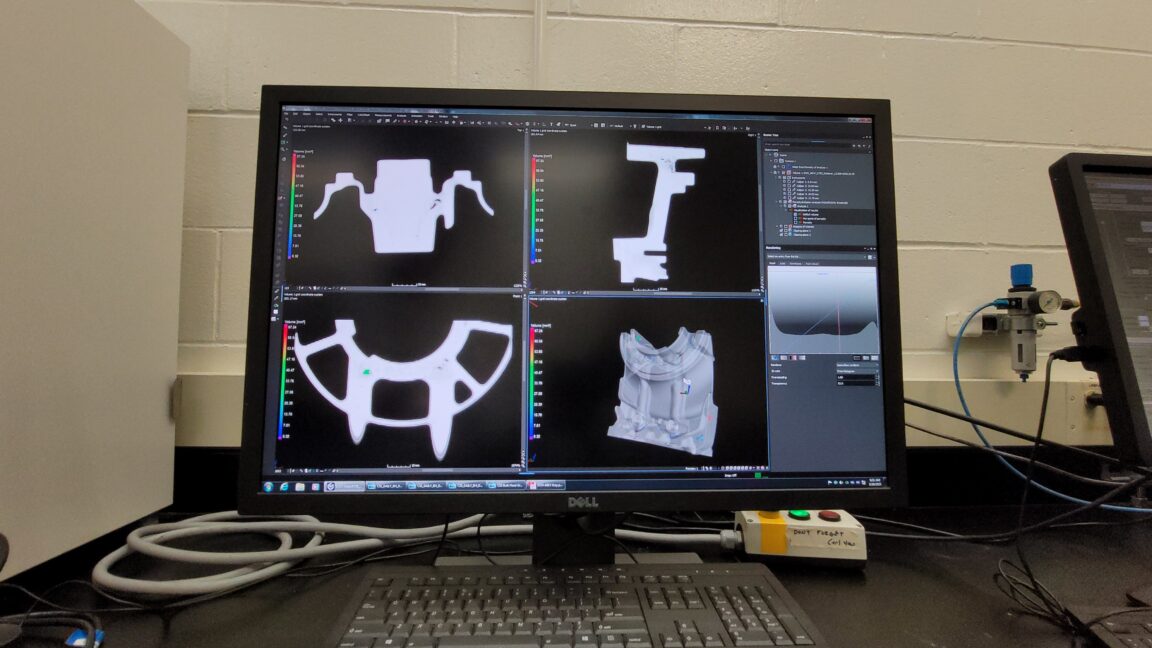

وقال دوبي: “ما نحاول القيام به هو استخدام هذه الأداة للنظر في مكان وجود العيوب ، لتغيير عملياتنا بحيث عندما نبنيها ، لا يتعين علينا التعامل مع العيوب ثم خطة المنحدر التي تأتي معها”. اعتاد الاختبار المدمر أن يكون اسم اللعبة – في وضع صب في أجزاء لمعرفة ما إذا كانت هناك أي مشاكل فيها.

لكن تلك كانت عملية شاقة وتستغرق وقتًا طويلاً. أخبرني Duby ، باستخدام ماسحات التصوير المقطعي المقطعي إلى أجزاء الصور ثلاثية الأبعاد أثناء التطوير ، قد تحسن جودة لأول مرة بنسبة 90 في المائة ، وقد خفضت وقت التطوير بمقدار الثلث.

صب لنقل 10 سرعات من جنرال موتورز ، يدور في الماسح الضوئي CT.

الائتمان: جنرال موتورز

مجموعات البيانات لها قيمة تتجاوز اختبارات مراقبة الجودة. وقال مايك تريفورو ، نائب الرئيس الأول للتصنيع العالمي في جنرال موتورز: “كلما كان علينا أن نفعل جسديًا ، كلما يمكننا القيام به مع نمذجة الرياضيات ، كلما يمكننا القيام به بالمحاكاة ، كلما زادت البيانات التي تجمعها”. “نحن شركة تقوم بذلك منذ 100 عام. نتمنى لو كنا قد جمعنا جميع بيانات كل الأشياء التي جربناها ، والتي ستمكن بعد ذلك التقنيات الأحدث مثل AI وأشياء أخرى لنقدم لنا حتى قدرات تنبؤية أفضل.”

اترك تعليقاً